Maschinenplanung Excel Vorlage hier kostenlos downloaden

Eine effektive Maschinenplanung ist der Eckpfeiler erfolgreicher Produktionsunternehmen. Sie ermöglicht es nicht nur, Produktionsprozesse zu optimieren, sondern auch Ressourcen sinnvoll einzusetzen und Betriebskosten zu senken. In dieser Sektion werfen wir einen Blick darauf, wie eine strukturierte Planung mit Hilfe einer Excel Vorlage kostenlos die Verwaltung von Produktionskapazitäten erleichtert und Ausfallzeiten reduziert, um so die Effizienz nachhaltig zu steigern.

Modernes Prozessmanagement verlangt nach Tools, die nicht nur vielseitig einsetzbar, sondern auch anpassungsfähig sind. Eine Excel-Vorlage bietet genau diese Flexibilität und kann leicht an die verschiedenen Anforderungen eines jeden Unternehmens angepasst werden. Sie ist damit ein kostenfreier, aber wertvoller Helfer im komplexen Gebiet der Maschinenplanung.

Grundlagen der Maschinenplanung

In der modernen Industrieproduktion spielt die Maschinenplanung eine entscheidende Rolle. Sie verbindet technologische Innovationen mit effizienten Produktionsmethoden, um die Wettbewerbsfähigkeit von Unternehmen zu stärken. Im Folgenden erkunden wir die Definition, die Bedeutung sowie die Einflüsse der digitalen Transformation auf die Maschinenplanung und die Bedeutung von Produktionsanlagen.

Definition und Bedeutung

Die Grundlagen der Maschinenplanung umfassen das systematische Design und die Konfiguration von Produktionsanlagen. Ziel ist es, maximale Effizienz und optimale Nutzung der Ressourcen zu erreichen. Die Bedeutung von Produktionsanlagen kann nicht hoch genug eingeschätzt werden, da sie direkt die Qualität, Geschwindigkeit und Kosten der Produktion beeinflussen.

Wichtige Prinzipien der Maschinenplanung

Zu den Kernprinzipien der Maschinenplanung zählen Flexibilität, Skalierbarkeit und die Integration von Wartungsstrategien. Diese Prinzipien helfen dabei, auf Veränderungen im Produktionsprozess reagieren zu können und eine hohe Anlagenverfügbarkeit zu gewährleisten.

Der Einfluss der Digitalisierung

Die digitale Transformation hat einen tiefgreifenden Einfluss auf die Maschinenplanung. Technologien der Industrie 4.0, wie das Internet der Dinge (IoT) und künstliche Intelligenz (AI), ermöglichen eine noch nie da gewesene Überwachung und Optimierung von Produktionsprozessen. Durch die Vernetzung von Maschinen und Systemen können Daten in Echtzeit analysiert werden, was zu präziseren Entscheidungen und einer höheren Produktivität führt.

| Jahr | Technologieeinführung | Einfluss auf die Produktion |

|---|---|---|

| 2015 | Einführung von IoT in der Fertigung | Steigerung der Datenverfügbarkeit und -nutzung |

| 2018 | Verbreitung von KI-basierten Analysetools | Optimierung der Wartungszyklen und Kostenreduktion |

| 2021 | Implementierung von Digitalen Zwillingen | Simulation und Vorhersage von Anlagenleistung |

Maschinenplanung im Produktionsprozess

Die sorgfältige Auswahl und Anordnung von Maschinen im Produktionsprozess ist entscheidend für die Effizienzsteigerung und Anlagenoptimierung. Dieser Abschnitt beleuchtet, wie sich durch die gezielte Maschinenauswahl und optimierte Produktionsliniengestaltung die Produktionsziele effizienter erreichen lassen.

Auswahl der richtigen Maschinen

Die Auswahl der richtigen Maschinen beeinflusst maßgeblich die Leistungsfähigkeit des gesamten Produktionsprozesses. Es gilt, Maschinen zu wählen, die nicht nur die aktuellen technischen Anforderungen erfüllen, sondern auch hinsichtlich zukünftiger Erweiterungen flexibel sind. Die Maschinenauswahl sollte stets mit einem Blick auf die Langfristigkeit und Skalierbarkeit der Produktion erfolgen.

Optimierung der Produktionslinie

Die Anlagenoptimierung ist ein fortlaufender Prozess, der durch regelmäßige Bewertungen und Anpassungen gekennzeichnet sein sollte. Ziel ist es, Störungen zu minimieren und die Produktionskapazität kontinuierlich zu verbessern. Maßnahmen wie die Integration von Automatisierungstechnologien und die Schulung der Bedienkräfte spielen eine entscheidende Rolle bei der Effizienzsteigerung. Durch solche Optimierungen lassen sich die Durchlaufzeiten verkürzen und die Produktqualität erhöhen.

Maschinenplanung Excel Vorlage hier kostenlos downloaden

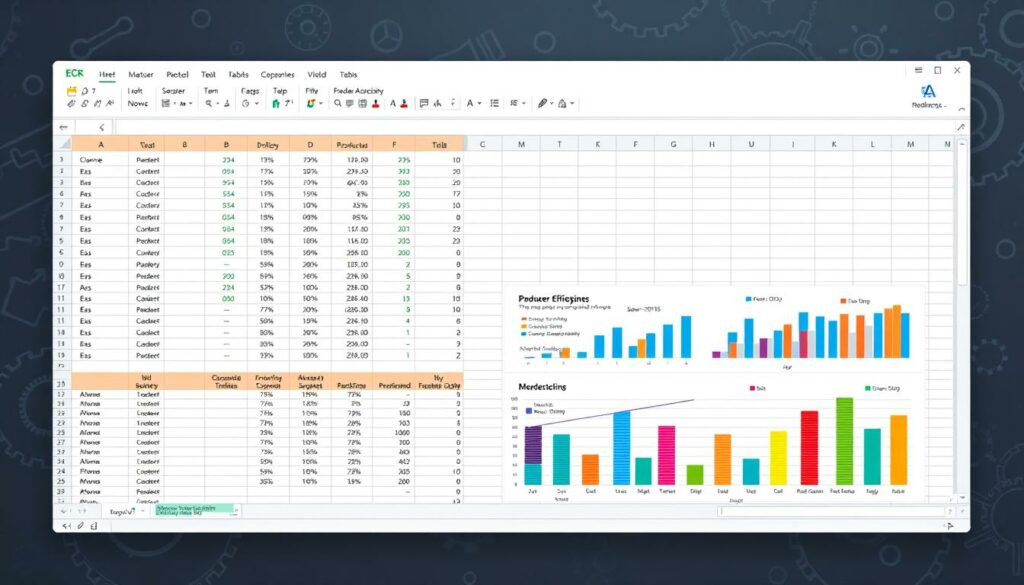

Verbessern Sie Ihre Produktionsplanung und Effizienz mit unserem kostenlosen Excel Vorlage Download, der speziell für die Maschinenplanung entwickelt wurde. Dieses Effizienztool ermöglicht eine umfassende Prozessoptimierung durch strukturierte Visualisierung der Prozesse und Ressourcenallokation.

Die Excel Vorlage bietet Anwendern eine klare Struktur, die es erleichtert, auch komplexe Produktionsaufgaben zu planen und zu überwachen. Die Integration von Best Practices in die Vorlage hilft Ihnen nicht nur bei der Planung, sondern auch bei der effektiven Prozessoptimierung.

- Anpassbare Felder für spezifische Maschinen und Produktionslinien

- Eingebettete Formeln zur Berechnung von Durchlaufzeiten und Kapazitäten

- Visualisierungen von Prozessabläufen zur einfacheren Identifizierung von Engpässen

Für die erfolgreiche Implementierung der Excel Vorlage in Ihre Produktionsplanung stehen Ihnen folgende Tipps zur Verfügung:

- Bewerten Sie regelmäßig die Daten, um sicherzustellen, dass die Planung aktuell bleibt.

- Nutzen Sie die Vorlage, um Schulungen für Ihr Team anzubieten, damit alle Beteiligten die Prozesse verstehen und effektiv nutzen können.

- Passen Sie die Vorlage an die speziellen Anforderungen Ihrer Branche und Ihres Unternehmens an.

Durch den Download und die Anwendung unserer Excel Vorlage setzen Sie den ersten Schritt zur Prozessoptimierung und Effizienzsteigerung in Ihrer Produktionsstätte.

| Feature | Nutzen |

|---|---|

| Kostenlose Verfügbarkeit | Senkung der initialen Kosten für Prozessoptimierung |

| Anpassbarkeit | Flexibilität in der Anpassung an spezielle Bedürfnisse |

| Integrierte Formeln | Automatische Berechnungen zur Zeit- und Ressourcenplanung |

| Visuelle Prozessdarstellung | Verbessertes Verständnis und Kommunikation innerhalb des Teams |

Die Rolle von Software und Tools bei der Maschinenplanung

Mit dem Fortschritt in der Technologie haben sich auch die Anforderungen und Möglichkeiten in der Maschinenplanung erheblich erweitert. Moderne Maschinenplanungssoftware spielt eine zentrale Rolle in der Automatisierung und Prozessoptimierung von Produktionsprozessen. Diese Systeme ermöglichen nicht nur eine effizientere Planung, sondern auch eine nahtlose IT-Integration und Steuerung der Maschinen.

Vorteile von Maschinenplanungssoftware

- Automatisierung repetitiver Planungsprozesse, wodurch Zeit gespart und Fehler reduziert werden.

- Verbesserung der Prozessoptimierung durch präzise Simulationen und Echtzeit-Feedback.

- Erhöhung der Produktionseffizienz durch optimierte Maschinenauslastung.

- Schnelles Anpassen an veränderte Produktionsbedingungen.

Integration in bestehende Systeme

Eine weitere Stärke der Maschinenplanungssoftware liegt in ihrer Fähigkeit zur IT-Integration in bestehende Systemlandschaften. Diese Kompatibilität ermöglicht eine zentrale Steuerung und Überwachung aller Prozesse, was die Transparenz und Kontrollmöglichkeiten verbessert.

Die Integration solcher Systeme in die existierende IT-Infrastruktur erfolgt meist reibungslos, da moderne Softwarelösungen speziell darauf ausgerichtet sind, flexibel mit vorhandenen Datenbanksystemen und Software-Applikationen zusammenzuarbeiten. Das führt zu einer nahtlosen Kommunikation zwischen den Abteilungen und einer zentralisierten Datenhaltung, die eine ganzheitliche Sicht auf die Maschinenleistung bietet.

Best Practices für eine effiziente Maschinenplanung

Zur Steigerung der Effizienz in der Maschinen- und Anlagenplanung empfiehlt es sich, etablierte Best Practices zu berücksichtigen, die sich auf die Kapazitätsauslastung und Prozessverbesserung konzentrieren. Ein grundlegender Ansatz hierbei ist die Integration von fortgeschrittenen Analysemethoden zur Datenoptimierung, die wiederum eine effiziente Anlagenplanung fördert.

Ein Schlüsselaspekt ist die systematische Vorgehensweise bei der Kapazitätsplanung. Hierbei geht es darum, mithilfe von präzisen Datenanalysen die Nutzung vorhandener Kapazitäten zu optimieren und den Output zu maximieren. Dies führt nicht nur zu einer verbesserten Kapazitätsauslastung, sondern auch zu signifikanten Kosteneinsparungen.

- Implementierung von Lean-Management-Prinzipien zur Minimierung von Verschwendung

- Regelmäßige Schulungen und Weiterbildungen der Mitarbeiter

- Einsatz von Software-Tools zur Simulation und Planung der Produktionsabläufe

- Ständige Überprüfung und Anpassung der Produktionsziele anhand realer Performance-Daten

Diese Maßnahmen sind entscheidend für eine nachhaltige Prozessverbesserung und effektive Auslastung der Produktionskapazitäten. Optimale Nutzung bestehender Ressourcen führt auch zu einer höheren Produktivität und verbesserten Betriebsergebnissen.

Die Übernahme dieser Best Practices in die eigene Prozesslandschaft kann zunächst herausfordernd erscheinen, biete jedoch langfristig erhebliche Vorteile für die Steigerung der operativen Effizienz. Zusammen mit kontinuierlichen Verbesserungen der Prozesse und Technologien bildet dies die Grundlage für eine zukunftssichere und reaktionsfähige Produktion.

Bedeutung der Wartung und Instandhaltung in der Maschinenplanung

Die effektive Wartung und Instandhaltung von Maschinen ist eine grundlegende Säule der Maschinenplanung, die entscheidend zur Verlängerung der Anlagenlebensdauer beiträgt. Durch die gezielte Umsetzung von Wartungsstrategien können Ausfallzeiten minimiert und die Gesamteffizienz der Produktion gesteigert werden.

Präventive vs. reaktive Instandhaltungsstrategien

Die Instandhaltungsplanung umfasst zwei grundlegende Ansätze: die präventive und die reaktive Wartung. Während die vorbeugende Wartung darauf abzielt, Probleme zu verhindern bevor sie auftreten, konzentriert sich die reaktive Wartung auf die Behebung von Problemen, nachdem sie bereits aufgetreten sind. Eine strategische Mischung aus beiden Ansätzen kann dazu beitragen, die optimale Performance und Anlagenlebensdauer zu erreichen.

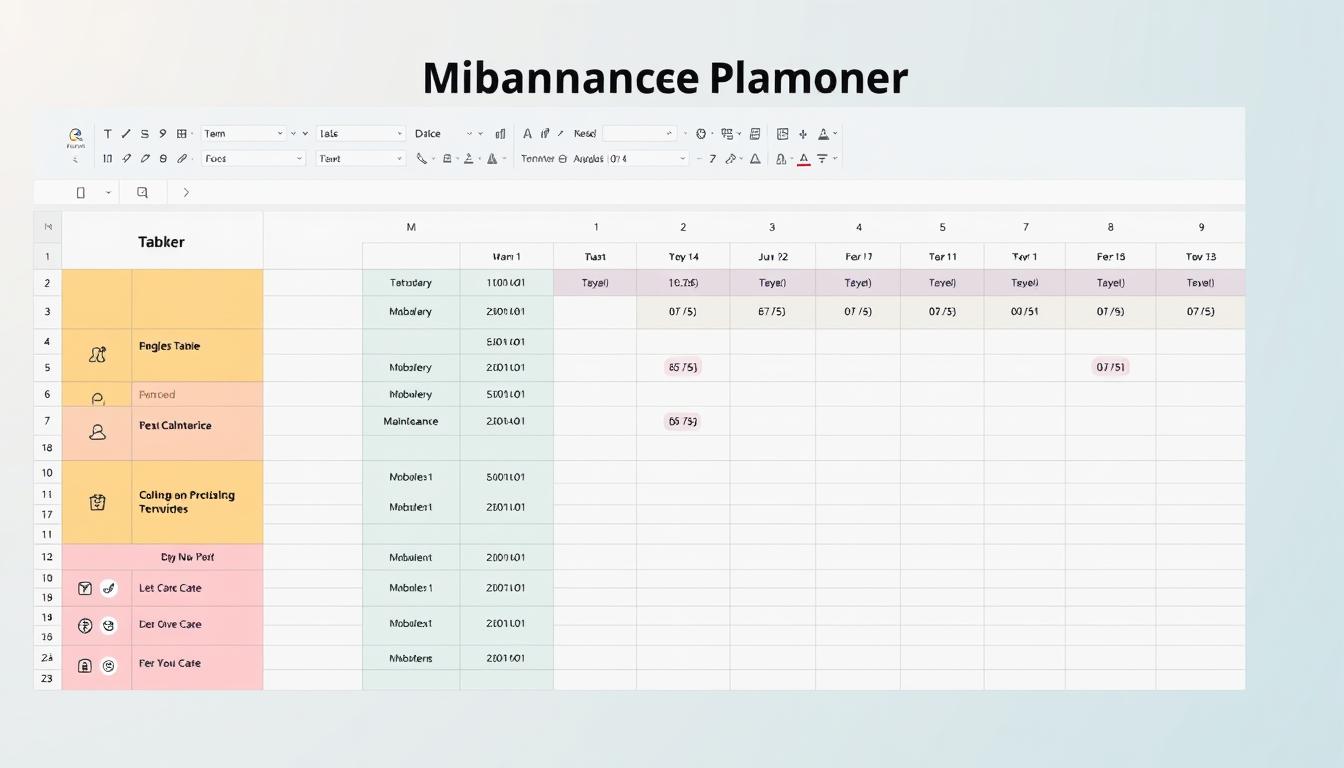

Die Rolle von Wartungsplänen

Ein detaillierter Wartungsplan ist essentiell, um die Langlebigkeit und Zuverlässigkeit der Maschinen zu sichern. Dazu gehört die regelmäßige Überprüfung und Wartung kritischer Komponenten, um einen störungsfreien Betrieb zu garantieren. Die Implementierung solcher Pläne sollte auf der Grundlage gründlicher Analysen und unter Berücksichtigung spezifischer Anforderungen jeder Maschine erfolgen.

| Strategie | Beschreibung | Vorteile |

|---|---|---|

| Präventive Wartung | Regelmäßige Inspektion und Instandhaltung zur Vorbeugung von Ausfällen | Minimiert Produktionsausfälle, verlängert die Lebensdauer |

| Reaktive Wartung | Eingreifen bei auftretenden Problemen | Reduziert unmittelbare Reparaturkosten, schnell umsetzbar |

Zukunftstrends in der Maschinenplanung

Die Zukunft der Maschinenplanung ist durch das Vordringen von Technologien wie dem Internet der Dinge (IoT) und der künstlichen Intelligenz (KI) geprägt. Diese technologischen Fortschritte ermöglichen eine noch nie dagewesene Vernetzung und Automatisierung von Produktionsanlagen. Betrachtet man die industriellen Trends, so zeichnet sich ein Bild der Smart Factory ab, in der Maschinen selbständig miteinander kommunizieren, Daten austauschen und Prozesse optimieren. Daraus resultiert eine Effizienzsteigerung, die nicht nur die Produktivität erhöht, sondern auch die Qualität der Produkte verbessert.

Nachhaltigkeit spielt ebenfalls eine entscheidende Rolle in der zukünftigen Ausrichtung der Maschinenplanung. Nachhaltige Produktionsverfahren sind nicht nur aus ökologischer Sicht relevant, sondern auch ökonomisch vorteilhaft, da sie langfristig zu Kosteneinsparungen führen können. Durch den Einsatz energieeffizienter Maschinen und die Minimierung des Ressourcenverbrauchs lassen sich die Betriebskosten reduzieren und gleichzeitig die Umweltauswirkungen minimieren.

Die Zukunft der Maschinenplanung ist demnach eine Synthese aus technologischer Innovation und ökologischer Verantwortung. Für Unternehmen bedeutet dies, dass sie sich flexibel an neue Standards anpassen und kontinuierlich in moderne Technologien und Nachhaltigkeitskonzepte investieren müssen, um wettbewerbsfähig zu bleiben. Mit der fortschreitenden Entwicklung von Smart Factories und der Integration von nachhaltigen Prozessen steht die Maschinenplanung somit vor einer revolutionären Veränderung, die die gesamte Industrielandschaft nachhaltig prägen wird.

FAQ

Was sind die Hauptvorteile einer strukturierten Maschinenplanung?

Eine strukturierte Maschinenplanung ermöglicht eine bessere Verwaltung der Produktionskapazitäten, minimiert Ausfallzeiten und steigert die Effizienz von Produktionsprozessen. Dies führt wiederum zu Kostensenkungen und einer Erhöhung der Produktivität.

Was versteht man unter den Grundlagen der Maschinenplanung?

Zu den Grundlagen der Maschinenplanung zählen das Verständnis der zentralen Rolle dieser im Herstellungsprozess, wichtige Prinzipien wie Anlagenverfügbarkeit und Wartungsplanung sowie der Einfluss der Digitalisierung und Industrie 4.0 auf die Planungsprozesse.

Wie beeinflusst die Auswahl der richtigen Maschinen den Produktionsprozess?

Die korrekte Auswahl von Maschinen ist entscheidend für die Effizienz und Produktivität von Produktionsprozessen. Die richtige Maschinenauswahl und die optimierte Anordnung der Produktionslinien tragen zur Reduzierung von Verschwendung bei und steigern die Gesamteffizienz der Produktion.

Wie kann eine Excel Vorlage die Maschinenplanung unterstützen?

Eine Excel Vorlage hilft dabei, Produktionsprozesse zu organisieren und zu visualisieren, wodurch die Planung erleichtert wird. Sie ermöglicht es den Anwendern, Daten zu verwalten und Prozesse effizient zu gestalten.

Welche Rolle spielen Software und Tools in der Maschinenplanung?

Moderne Maschinenplanungssoftware bietet Automatisierungsfunktionen, die eine effiziente Planung unterstützen. Sie ermöglicht die einfache Integration in bestehende Systeme, erhöht die Benutzerfreundlichkeit und Skalierbarkeit und fördert eine fortschrittliche Prozessoptimierung.

Was beinhaltet Best Practices für eine effiziente Maschinenplanung?

Best Practices für eine effiziente Maschinenplanung beinhalten den Einsatz von Datenauswertungen zur Optimierung, die Vermeidung von Engpässen und ein systematisches Vorgehen bei der Planung und Durchführung von Produktionsprozessen.

Wie unterscheiden sich präventive und reaktive Instandhaltungsstrategien?

Präventive Instandhaltungsstrategien fokussieren auf die regelmäßige Wartung von Anlagen, um Ausfälle zu verhindern, während reaktive Strategien auf die Behebung von Problemen nach ihrem Auftreten abzielen. Präventive Wartung kann die Lebensdauer und Leistung von Maschinen erheblich verbessern.

Welche Zukunftstrends werden die Maschinenplanung beeinflussen?

Zukünftige Trends in der Maschinenplanung umfassen das Internet der Dinge (IoT), den Einsatz von künstlicher Intelligenz (KI) und nachhaltige Produktionsverfahren, welche die Planung und Gestaltung von Produktionsanlagen maßgeblich verändern werden.

Maschinenplanung Excel Vorlage Download

Jetzt hier downloaden! Dateiname: Maschinenplanung.xlsx

DOWNLOAD